- 产品概述

- 结构说明

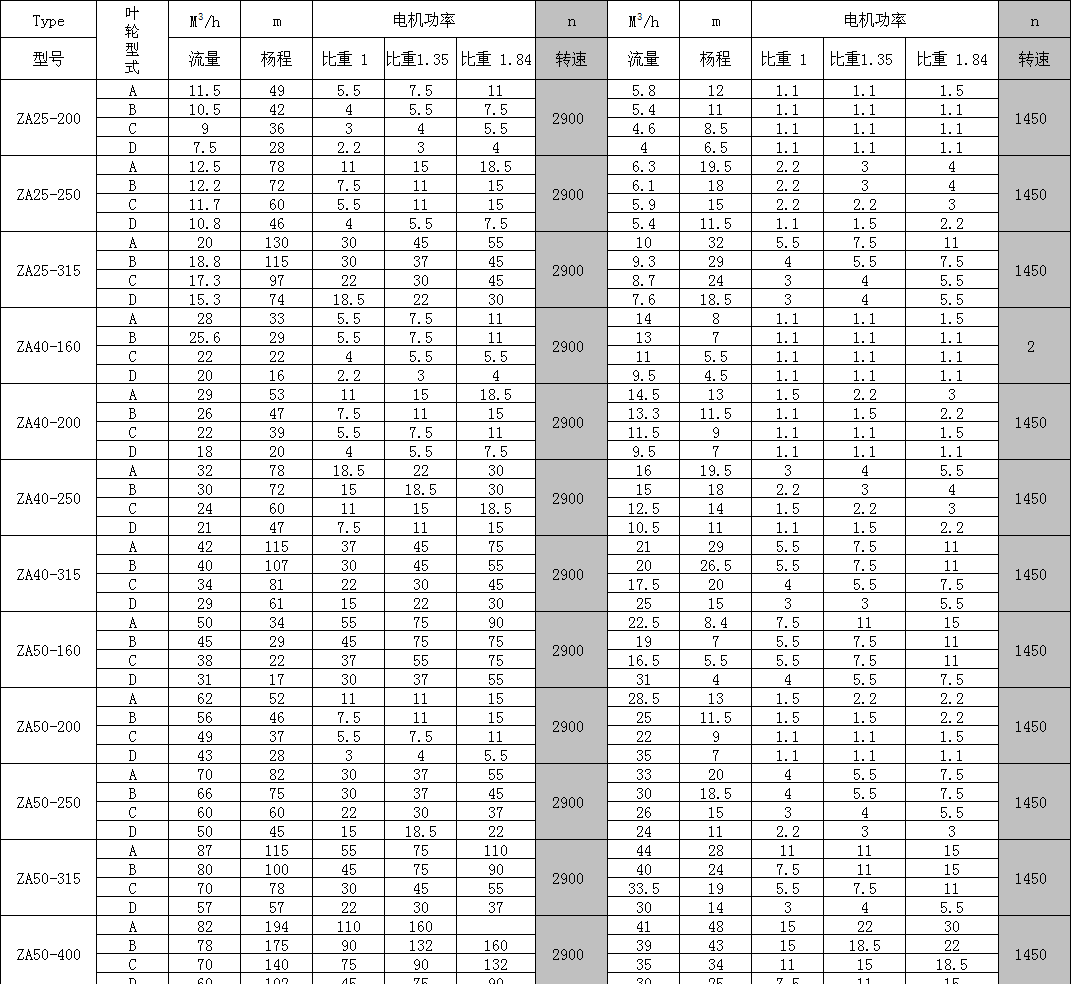

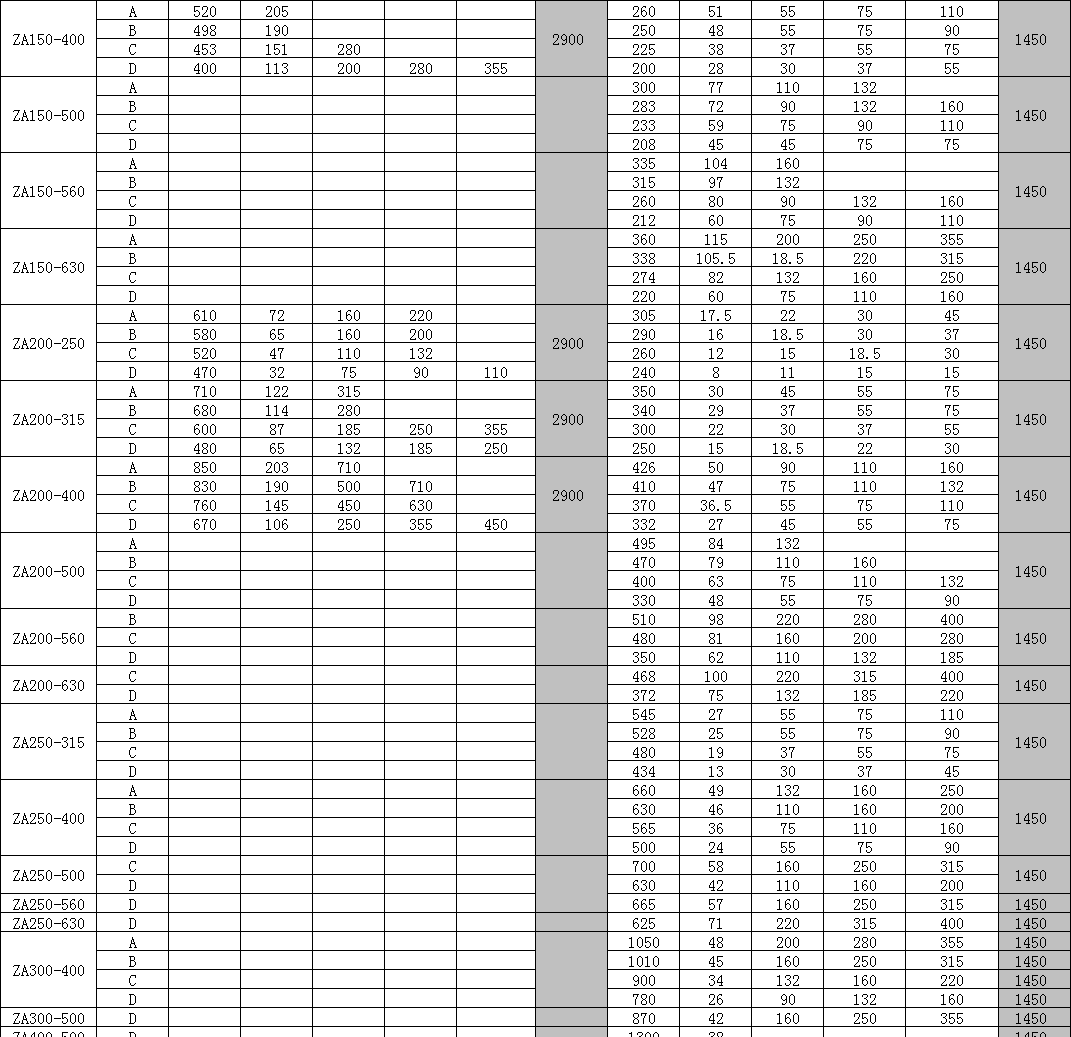

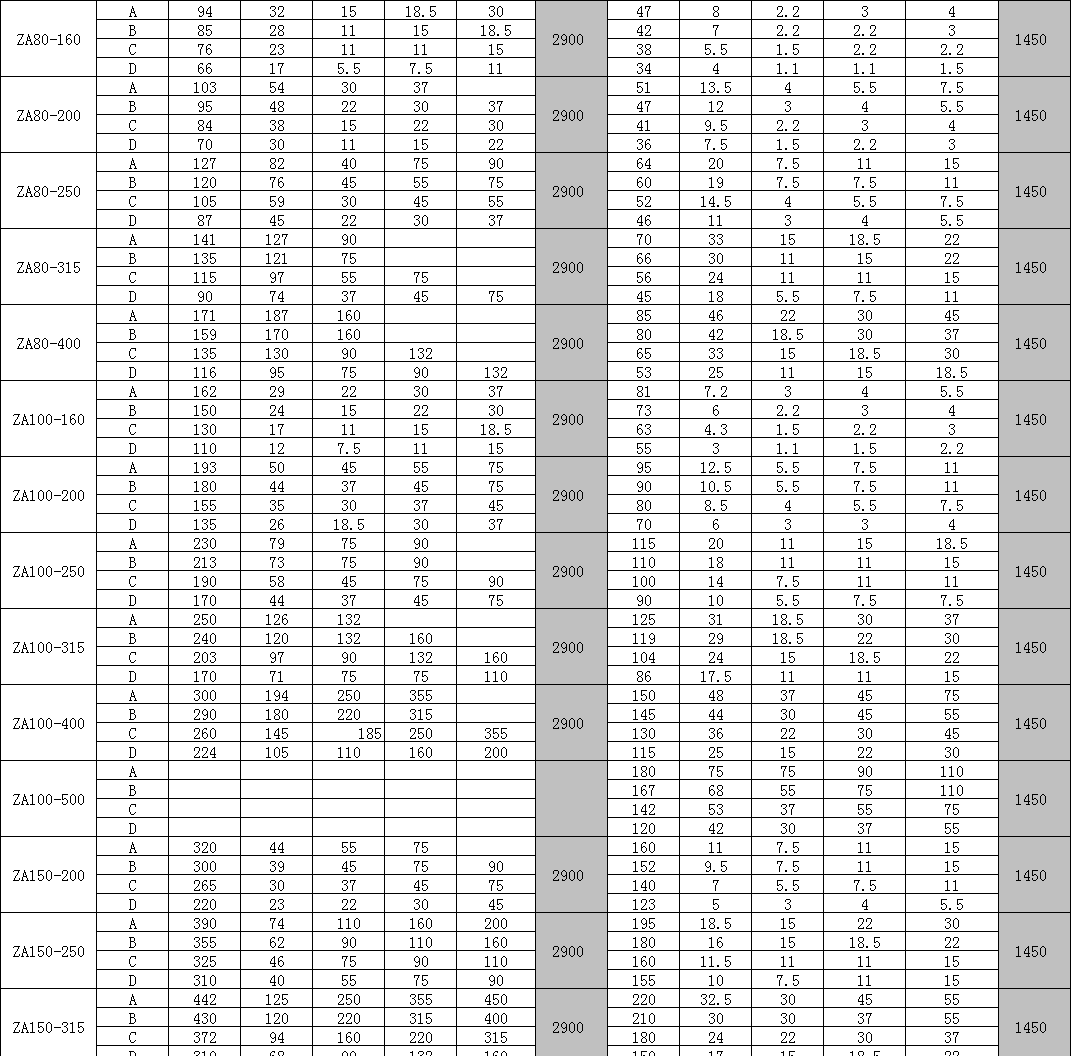

- 性能参数

- 使用说明

- 文档下载

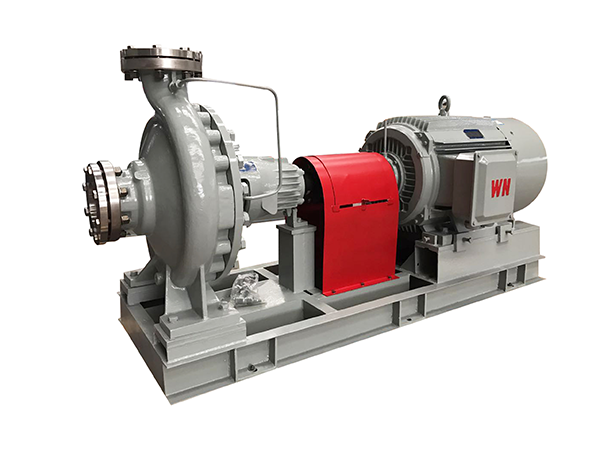

ZA、ZAK、ZAG、该系石油化工流程泵安API610规范设计,执行API第十版设计规范,该系列泵闭式、半开始叶轮采用平衡加耐磨环平衡轴向力,开始叶轮采用背叶片平衡轴向力。出口直径80mm以上泵设计成双蜗壳平衡径向力,因而保证了轴承的使用寿命和轴封处的扰度。轴承根据不同的工况采用圆柱滚子、圆锥滚子轴承配对,大大提高了轴承的使用寿命。

产品概述

产品执行标准:API610(第十版)、VDMA24297(中型/严重标准。

ZA/ZAK/ZAG系类石油化工流程泵是卧式、单级、单吸、悬臂式离心泵,产品符合DIN24256、ISO2858、GB5662-85标准。

主要用于炼油厂、石油化工、低温工程、采煤业、化学和普通工业流程、发电厂、大中型加热及空调装置,环保装置、海上工业和海水淡化工厂。

技术参数

口径/Caliber:ф20-ф400mm

流量/Capacity:2~2600m³/h

扬程/Head:~250m

转速/Speed:1450~2900r/min

功率/Power:1.1~315KW

温度/Temperature:-80℃~350℃

材质/Material:不锈钢 Stainless Steel

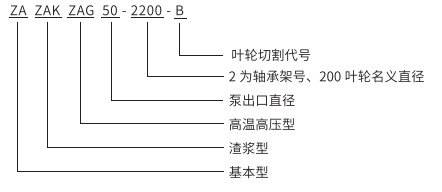

型号意义

用途

该泵适合输送清洁或含有固体颗粒,低温或高温,中性或有腐蚀性的液体,尤其对于输送各种温度的液态石油化工产品,各种温度和浓度的酸、碱、盐溶液和其他有腐蚀性的液体宜为适用。该型泵适用于石油的炼制、石油化工产品的精制、化学工业工程、电力工程、环保工程、海上工程、输油工程、供水供暖工程及造纸、制糖、制药等部门。

结构特点

基本型ZA:采用底脚支撑,闭式叶轮,设计压力为2.5Pa,适用于一般工业流程。

渣浆型ZAK::ZAK采用底脚支撑,闭式或半开式叶轮,设计压力为2.5Pa,是用于输送各种渣浆和含有颗粒的介质。

高温高压型ZAG:ZAG采用中心支撑,闭式叶轮,设计点压力为5.0Pa,适用于高温高压等重要工业流程。

该系类泵的水力,泵体和轴承架的连接方式、机械密封部件、冷却方式及辅助管路上进行了周密的考虑,解决了根据API610七版设计的流程泵和油泵所存在的使用和安装缺陷。

该系类泵的水力是国内外优秀水力模型中筛选并改进的,增加了泵体叶轮的进口口径,使泵的进口流速较低,增加了泵的抗腐蚀余量,增加了泵的寿命。

该系类泵可根据具体加工工况要求装配不同的机械密封形式,轴承架设计有空冷的散热片和水冷两种结构,可以适用于不同温度的工况,所以该系列泵适用范围比较广。

该系类泵从驱动端看,泵为顺时针旋转。

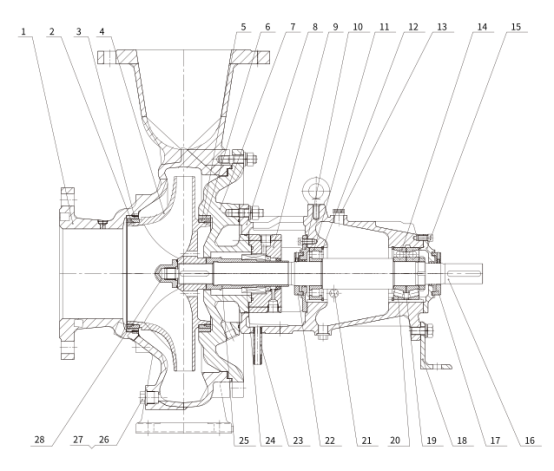

序号 No. | 名称 Name | 序号 No. | 名称 Name | 序号 No. | 名称 Name | 序号 No. | 名称 Name | 序号 No. | 名称 Name |

1 | 泵体 | 7 | 泵盖 | 13 | 放气塞 | 19 | 轴承隔环 | 25 | 轴套 |

2 | 泵体口环 | 8 | 轴承架 | 14 | 角接触球轴承 | 20 | 圆锥滚子轴承 | 26 | 螺塞 |

3 | 叶轮口环(前) | 9 | 密封压盖 | 15 | 轴承压盖(前) | 21 | 油位视窗 | 27 | 密封垫 |

4 | 叶轮 | 10 | 轴承压盖(前) | 16 | 轴 | 22 | 防尘盘(前) | 28 | 叶轮螺母 |

5 | 叶轮口环(后) | 11 | 圆柱滚子轴承 | 17 | 防尘盘(后) | 23 | 排液管 | ||

6 | 泵盖口环 | 12 | 挡圈 | 18 | 支脚 | 24 | 机械密封 |

化工泵维护与保养

1、检查泵体和电机及管路及结合处有无松动现象。用手转动泵,试看泵是否灵活。

2、向轴承体内加入轴承润滑机油,观察油位应在油标的中心线处,润滑油应及时更换或补充。

3、拧下泵体的引水螺塞,灌注引水(或引浆)。

4、关好出水管路的闸阀和出口压力表及进口真空表。

5、点动电机,试看电机转向是否正确。

6、开动电机,当泵正常运转后,打开出口压力表和进口真空泵,视其显示出适当压力后,逐渐打开闸阀,同时检查电机负荷情况。

7、尽量控制泵的流量和扬程在标牌上注明的范围内,以保证泵在额定效率点运转,才能获得更好的节能效果。

8、化工泵泵在运行过程中,轴承温度不能超过环境温度35C,最高温度不得超过80C 。

9、如发现泵有异常声音应立即停车检查原因。

10、泵要停止使用时,先关闭闸阀、压力表,然后停止电机。

11、化工泵在工作第一个月内,经100小时更换润滑油,以后每个500小时,换油一次。

12、经常调整填料压盖,保证填料室内的滴漏情况正常(以成滴漏出为宜)。

13、定期检查轴套的磨损情况,磨损较大后应及时更换。

14、化工泵在寒冬季节使用时,停车后,需将泵体下部放水螺塞拧开将介质放净。防止冻裂。

15、泵长期停用,需将泵全部拆开,擦干水分,将转动部位及结合处涂以油脂装好,妥善保存。

首页

首页 免费电话

免费电话 留言

留言